Die Rauch- und Staubhandhabung bei Schleif- und Schweißarbeiten erfordert eine sorgfältige Auslegung des Systems. Beim Erfassen von Staub und Rauch in einer Produktionsumgebung muss das von Ihnen eingesetzte System nicht nur schädliche Stoffe aus der Umgebung der Bediener absaugen, sondern auch die Gefahr von Explosionen oder Bränden in der Staub- oder Rauchabsaugung sicher ausschließen.

Schweißrauch ist selten explosiv, aber ein großer Teil des Schweißrauchs ist brennbar. D. h. es besteht zwar ein geringes Explosionsrisiko, aber die Gefahr, dass durch Funkenflug ein Brand entsteht ist häufig vorhanden. Beim Schleifen hingegen kann sehr explosiver Staub entstehen. Insbesondere bei der Bearbeitung von Aluminium. Schleif- und Schweißrauch erfordern unterschiedliche Maßnahmen für die Erfassung. Hier sehen Sie die spezifischen Anforderungen.

Das Filtersystem für Ihre Schleifabteilung sollte, wenn möglich, von dem für das Schweißen getrennt sein. Die Kombination aus Schweißfunken und Schleifstaub kann zu gefährlichen Bedingungen führen. Darüber hinaus sind die Risiken beider Prozesse unterschiedlich.

Die Konfiguration Ihres Filtersystems in der Schleifabteilung hängt von Ihren Prozessen ab. Im Allgemeinen kann es sich bei Ihrem Absaugsystem um eine feste Haube, einen Absaugarm oder ein System aus Hauben mit Absaugschlitzen an der Rückseite jeder Station handeln. Für bestimmte Werkzeugtypen kann auch eine Werkzeugabsaugung direkt am Werkzeug verwendet werden. Unabhängig davon, welche Methode Sie verwenden, ist es wichtig, sicherzustellen, dass das System für die von Ihnen erzeugte Staubmenge geeignet ist. Die American Conference of Governmental Industrial Hygienists (ACGIH) und ähnliche Organisationen geben Empfehlungen für viele Anwendungen und Parameter, wie dies erreicht werden kann.

Sobald Sie den Staub an der Quelle erfasst haben, ist auch die Transportgeschwindigkeit wichtig. Sie müssen sicherstellen, dass der Staub durch die Leitungen transportiert wird und sich nicht in der Mitte der Leitungen absetzt und ansammelt - und einen Systemausfall verursachen kann.

In Bezug auf die Filtersysteme ist es hilfreich, Ihren Staub analysieren zu lassen, um sein Risikoprofil zu bestimmen, damit Sie wissen, womit Sie es zu tun haben. Ist er explosiv, müssen Sie Gegenmaßnahmen ergreifen, um dieses Risiko zu begrenzen. Ein wichtiger Aspekt ist eine Isolierklappe in der Rohrleitung, damit eine Explosion, die im Filtersystem ausgelöst wird, nicht in die Prozesse zurückstrahlt. Wenn es eine Berstvorrichtung gibt, muss sichergestellt werden, dass der Bereich, auf den der Feuerball gerichtet ist, abgesperrt wird, damit sich keine Menschen in diesem Bereich aufhalten können.

Für die Schweißrauchabsaugung gibt es eine Vielzahl von Optionen, um sicherzustellen, dass der Rauch vom Bediener ferngehalten wird. Von Brennerabsaugungen, über Absaugarme bis hin zu Abzugshauben. Die Erfassungsgeschwindigkeit ist wichtig, um sicherzustellen, dass der Rauch mit der richtigen Geschwindigkeit abgesaugt wird, ohne dabei die Schutzgaszufuhr und die Schweißqualität zu beeinträchtigen.

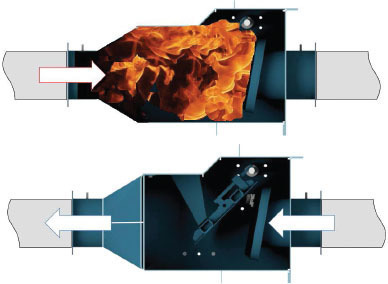

Eine der wichtigsten Sicherheitsvorrichtungen zur Brandbekämpfung in Ihrer Absauganlage ist die Funkenfalle. Diese sind in der Regel in die meisten mobilen Filtersystemen integriert. Funkenfallen sind so konzipiert, dass sie den Weg des Luftstromes mechanisch umleiten. Alles, was mit Masse zu tun hat, hat eine Trägheit. Viele Funkenfänger erzwingen eine Änderung der Bewegungsrichtung. Der Funke prallt gegen ein Hindernis und fällt aus dem Luftstrom, wodurch er seine kinetische Energie verliert.

Eine der letzten Barrieren, bevor ein Funken das Filtersystem erreicht, sind feuerhemmende Filterpatronen. Diese Filter verhindern zwar nicht, dass ein Brand entsteht, minimieren aber das Risiko, dass sich ein solcher Brand ausbreitet.

Viele Filtersysteme können jetzt mit Rauchmeldern oder IoT-basierten Systemen ausgestattet werden, die die Temperatur des Luftstroms überwachen, um Sie schnell auf bestimmte Situationen aufmerksam zu machen und andere mögliche Schäden durch einen in Brand geratenen Filter zu vermeiden.

Ihr Staub- oder Rauchfiltersystem schützt Ihre Mitarbeiter vor gefährlichen Rauchen und Staub, die während der erforderlichen Abläufe in Ihrer Werkstatt entstehen. Mit IoT-fähigen Filtersystemen kann die Funktion dieser Systeme verfolgt und das Risiko von Systemausfällen minimiert werden. Diese Systeme können so angepasst werden, dass sie die Daten erfassen, die Sie als kritisch erachten.

Es ist sinnvoll, diese Technologie einzusetzen, um eine Vielzahl von Schlüsselfaktoren zu verfolgen. Der erste ist ein Luftstromsensor, der sicherstellt, dass ein ausreichend großer Luftstrom durch das System gesaugt wird, um eine angemessene Erfassungsgeschwindigkeit an der Haube zu erreichen.

Damit verbunden ist die Transportgeschwindigkeit, die insbesondere bei Anwendungen mit brennbarem Staub wichtig ist. Wenn Sie wissen, dass bei der Planung des Kanalsystems eine Mindestluftmenge erforderlich ist, überwachen Sie sorgfältig, dass sich Ihr Luftstrom nicht zu langsam bewegt, wodurch sich der Staub absetzt und eine unsichere Situation entsteht.

Wenn Sie mit explosivem Staub zu tun haben, sollten Sie eine Isolationsklappe in der Nähe des Staubabscheiders haben. Ein Staubansammlungssensor an dieser Isolationsklappe kann Ihnen helfen, zwischen den erforderlichen physikalischen Inspektionen der Klappe auf Probleme aufmerksam zu machen.

Sensoren können am Filtersystem verwendet werden, um einen Abfall des Filterdrucks zu überwachen. Darüber hinaus können Sie die Staubmenge überwachen, die sich im Trichter, in der Trommel oder im Fach unter dem Filtersystem ansammelt. Fast jedes Unternehmen, das ein Filtersystem besitzt, hat dieses schon einmal zu voll werden lassen oder das Wartungsfenster verpasst, so dass beim Entleeren ein Chaos entstand. Ein Sensor teilt Ihnen mit, wann Sie sich darum kümmern müssen.

Ein weiterer wichtiger Aspekt über Sicherheit und Betriebszeit hinaus ist die Effektivität der Mitarbeiter. Viele Schweißer sind für die Wartung des Filtersystems verantwortlich; es ist ein klarer Vorteil, Ihren Schweißern diese Verantwortung abzunehmen.

Auf der Druckseite des Filtersystems können Emissionswächter Sie warnen, wenn ein Filter undicht ist oder falsch installiert wurde.

Es ist auch möglich, die Ventilatorvibration zu überwachen. Ein Beispiel, bei dem dies von Nutzen sein kann, ist ein großes Zentralsystem mit einem großen, kundenspezifischen Ventilator. Wenn dieser Ventilator ausfällt (weil er nicht ausgewuchtet ist oder vollständig ausfällt), können die Lieferzeiten für die Beschaffung von Ersatzteilen eine Herausforderung darstellen. Wenn Sie über eine Überwachung verfügen, der Sie im Voraus auf ein Problem aufmerksam macht, können Sie die erforderliche vorbeugende Wartung durchführen, die einen großen Unterschied für den Betrieb Ihrer Werkstatt machen könnte.

Wenn eine Werkstatt Zellenradschleusen verwendet, kann überwacht werden, ob sie sich drehen und Staub abführen. Wie bereits erwähnt, kann anhand der Überwachung von Luftstromtemperaturen ein mögliches Brandrisiko erkannt werden. Auch wenn eine bestimmte Temperatur nicht unterschritten werden darf, kann es Sie darauf aufmerksam machen.

Saubere und sichere Werkstätten können eher talentierte Mitarbeiter binden – eine Ressource, die immer schwieriger zu finden ist. Die Sicherstellung, dass Ihr Staub- oder Rauchfiltersystem so effektiv wie möglich arbeitet, ist eine Möglichkeit, eine solche saubere und sichere Umgebung aufrechtzuerhalten.

Der Artikel wurde ursprünglich in Canadian Metalworking – Oktober 2022veröffentlicht

Wir haben umfassende Erfahrung mit verschiedenen Anforderungen in den unterschiedlichen Branchen und unsere Experten sind sehr kompetent, zuverlässig und hoch qualifiziert. Bei uns können Sie sich sicher sein, dass wir uns um Sie und Ihre Anliegen annehmen. Sie können sich jederzeit an uns wenden, egal ob es sich um eine kleine oder eine komplizierte Frage handelt. Herzlich willkommen bei Nederman.

Kontaktieren Sie uns!