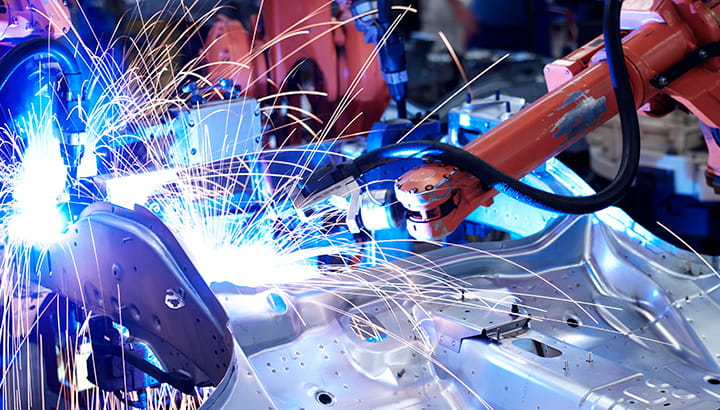

Robotergestütztes Schweißen, früher ein nahezu exklusives Merkmal der Automobilindustrie, hat sich inzwischen als zunehmend beliebte Standardlösung in einer Vielzahl von Industriesektoren etabliert. Doch diese Technologie bietet nicht nur viele bemerkenswerte Vorteile, sondern auch einige Herausforderungen; eine davon ist das Problem der Rauchabsaugung.

Bei den Industrierobotern, die für Roboterschweißen eingesetzt werden, handelt es sich um gelenkige Vorrichtungen mit Armen, die in der Regel auf einer Art Achse montiert sind und sich, wie erforderlich, selbst bewegen und einstellen können. Der Roboter ist für die ihm zugedachten Aufgaben programmiert, das bedeutet, er arbeitet vollautomatisch und bedarf kaum einer menschlichen Aufsicht.

General Motors, die diese Technologie bereits in den frühen 1960er Jahren in ihren amerikanischen Werken einzusetzen begannen, waren in vielerlei Hinsicht wegbereitend für das Schweißen mit Robotern. Andere Unternehmen der Automobilbranche zogen nach und bis in die 1980er Jahre waren Roboter in der Automobilfertigung weit verbreitet. Seitdem hat sich nicht nur die Anzahl der Industrieroboter, sondern auch die Zahl der Sektoren, in denen Roboter eingesetzt werden können, drastisch erhöht. Schweißen bleibt trotz allem eine vorrangige Anwendung und inzwischen werden in der Automobilindustrie über 80 % aller Schweißarbeiten von Robotern ausgeführt.

Speziell in den vergangenen Jahren sind die Preise für Industrieroboter deutlich gesunken, sodass immer mehr Unternehmen beginnen, sie für ihre Fertigung einzusetzen. Die Anzahl der gebauten Roboter und der allgemeine Trend, dass Technologie immer günstiger und besser verfügbar wird, befördern diese Entwicklung zusätzlich. Ein Beispiel ist der Aufstieg Chinas als wichtiger Hersteller von Robotern, was den Wettbewerb auf diesem Markt, der bislang von Deutschland und Japan dominiert wurde, mächtig anheizt. Beachtliche Investitionen seitens der chinesischen Regierung in die nationalen Robotikfirmen haben dazu geführt, dass sich allein in China die Anzahl dieser Unternehmen (aktuell mehrere hundert) verdreifacht hat.

Nicht nur die Roboter selbst sind im Laufe der Zeit billiger geworden, sondern sie sind auch im Vergleich zu menschlicher Arbeit langfristig kostengünstiger. Dennoch gibt es Situationen, in denen besser ein Mensch das Schweißen übernehmen sollte. Für bestimmte, individuelle Schweißarbeiten – beispielsweise solche, die nur gelegentlich anfallen oder eine Abfolge bestimmter, schwer vorhersagbarer Handlungen erfordern – ist der Einsatz eines menschlichen Schweißers wahrscheinlich die bessere Option, da die Programmierung eines Roboters für eine seltene oder einmalige Aufgabe in der Regel zu zeitaufwändig und unwirtschaftlich ist.

Dementsprechend werden Roboter und Menschen für unterschiedliche Schweißarbeiten eingesetzt und ergänzen einander, wobei Roboter den Menschen typischerweise in Bezug auf schwere und anspruchsvollere oder monotone Arbeiten entlasten. Was wiederkehrende Schweißarbeiten anbelangt, sind Roboter jedenfalls normalerweise äußerst effizient und präzise. Sie können auch eine Ausweitung der Produktion ermöglichen.

Schweißen erzeugt verschiedene Arten von schädlichem Metallrauch, der idealerweise so nah wie möglich an der Entstehungsquelle erfasst werden sollte. Die von Nederman am häufigsten verwendete Methode ist die so genannte Schweißrauchabsaugung direkt am Schweißbrenner („Brennerabsaugung“). Die Schweißrauchabsaugung ist an einen flexiblen Schlauch angeschlossen, durch den der Rauch zu einem Filter gelangt. Der Filter wird neben dem Schweißbrenner am Roboterarm platziert und nimmt den vom Schweißbrenner abgegebenen Rauch auf.

Diese äußerst erfolgreiche Methode kann jedoch nicht überall realisiert werden - und auch sie hat ihre Herausforderungen; beispielsweise muss sichergestellt werden, dass das Schweißrauchabsaugsystem weder den Schweißbrenner noch die Bewegungen des Roboterarms behindert. Ist der Schweißbrenner nach oben gerichtet, muss der heiße Rauch – der ja ebenfalls aufsteigt – nach unten abgesaugt und unten erfasst werden, was schwieriger ist als den von der Schweißflamme aufsteigenden Rauch zu erfassen. Auch darf der Filter den Rauch nicht so stark ansaugen, dass das Schweißgas und damit der Brenner gelöscht wird. Jede Entscheidung, ob eine Brennerabsaugung möglich ist oder nicht, erfordert zunächst eine individuelle Betrachtung des einzelnen Schweißvorgangs.

Wenn keine Brennerabsaugung möglich ist (in der Regel ist die Brennerabsaugung die Methode der Wahl), muss man mit der Umgebung des Roboters arbeiten. Eine Möglichkeit ist es, den Roboter in einen geschlossen Raum zu stellen, aus dem der Rauch abgesaugt werden kann.

Während in den meisten wichtigen Industrien ein relativ hohes Bewusstsein für Roboterschweißen und die damit verbundenen Potenziale herrscht, ist das Wissen um die Notwendigkeit einer angemessenen Luftfiltration weit weniger verbreitet. Unternehmen, die Roboter herstellen – selbst solche für Schweißarbeiten – statten diese nur selten mit einer entsprechenden Luftfiltrationstechnologie aus. Es ist ein Bereich, in dem wir mehr Aufklärungsarbeit leisten müssen und wo es ein enormes Potenzial für die unterschiedlichsten Schweißrauchabsaugungslösungen gibt. Meistens wird das Produktionssystem von Systemintegratoren entwickelt. Sie entscheiden, welcher Roboter für eine bestimmte Anwendung eingesetzt wird, integrieren ihn mit der Schweiß- und Filtrationsausrüstung und programmieren ihn für seine Aufgaben und die erforderlichen Bewegungsabläufe. Viele dieser Systemintegratoren sind unsere Partner und können individuelle Lösungen für Kunden entwickeln. Bei Nederman passen wir unsere Produkte ebenfalls ständig an die neueste Filtertechnologie an und sind stolz auf unseren Ruf als eines der weltweit führenden Unternehmen in diesem Bereich.

Angesichts des Potenzials und der beträchtlichen Vorteile dieser Technologie wird sich das Schweißen mit Robotern immer weiter verbreiten. Roboter werden nicht nur immer billiger, sondern auch immer leistungsfähiger und die hohe und einheitliche Qualität ihrer Schweißverbindungen wird noch laufend verbessert. Das Bewusstsein für die gesundheitsschädlichen Folgen durch Schweißrauch wächst ebenfalls, wodurch Luftfiltration zu einem wichtigen Aspekt und natürlichen Bestandteil der gesamten Roboterschweißanlage wird. Systemintegratoren erleichtern Unternehmen die Automatisierung in ihren Werken, insbesondere indem sie integrierte Lösungen schaffen, die sich leicht programmieren und installieren lassen. Künftig werden Unternehmen wahrscheinlich komplette Standardlösungen kaufen können, wo Roboter einfach und ohne umfangreiches spezifisches Engineering an den einzelnen Arbeitsstationen in einer industriellen Umgebung installiert werden können. Einige der Industrien, die vorrangig von robotergestütztem Schweißen profitieren werden, sind Hersteller von Schwerfahrzeugen (Flugzeuge, Züge, Busse) und Bergbauausrüstung.

Bei Fragen zu den Aktivitäten von Nederman in diesem Bereich oder den Schweißrauchabsaugungsoptionen, die wir Ihrem Unternehmen anbieten können, kontaktieren Sie uns bitte. Für weitere Artikel über unsere Aktivitäten im Bereich Luftfiltration und nachhaltige Umwelttechnologie besuchen Sie bitte unsere Website und lesen Sie weitere Artikel in unserem Knowledge Center.

Wir haben umfassende Erfahrung mit verschiedenen Anforderungen in den unterschiedlichen Branchen und unsere Experten sind sehr kompetent, zuverlässig und hoch qualifiziert. Bei uns können Sie sich sicher sein, dass wir uns um Sie und Ihre Anliegen annehmen. Sie können sich jederzeit an uns wenden, egal ob es sich um eine kleine oder eine komplizierte Frage handelt. Herzlich willkommen bei Nederman.

Kontaktieren Sie uns!