Papierowe wkłady filtracyjne są od dziesięcioleci stosowane w przemysłowych systemach odpylania i usuwania oparów. Składają się one z włókien celulozowych (80-85%) i poliestrowych (15-20%) i zbierają cząsteczki w różnych procesach generujących pyły, dymy i/lub opary, takich jak obróbka metali, spawanie, cięcie plazmowe i laserowe. Dzięki postępowi i dostępności technologii Nanowłókien, filtry te są obecnie w stanie zbierać więcej - i mniejsze - cząsteczki niż kiedykolwiek wcześniej, a jednocześnie działają dłużej, zużywają mniej energii wentylatora i sprężonego powietrza oraz wymagają rzadszej konserwacji niż ich poprzednicy.

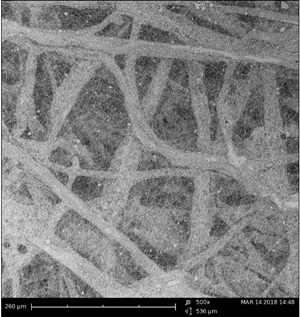

Nanowłókna to syntetyczne włókna polimerowe, zwykle o średnicy mniejszej niż 200 nanometrów, a najczęściej mniejszej niż 100 nanometrów, które są nanoszone w procesie natryskiwania na górną część wkładu filtracyjnego w celu poprawy jego właściwości filtracyjnych - wyższej wydajności i łatwiejszego czyszczenia. Przy oglądaniu pod mikroskopem o dużej mocy, takim jak skaningowy mikroskop elektronowy (SEM), można wyraźnie zobaczyć warstwę bardzo drobnych włókien, które tworzą coś, co wyglądem przypomina bardzo drobne sito osadzone na powierzchni wkładu. Obraz nr 1 przedstawiony poniżej to widok z góry na siatkę z nanowłókien umieszczoną na papierowym wkladzie filtracyjnym. Bardzo małe nanowłókna mają wielkość około 100 nanometrów, a większe włókna widoczne pod spodem mają wielkość około 20 mikronów (20 000 nanowłókien) i więcej. To właśnie to superdrobne sito jest źródłem wszystkich korzyści. Obrazek nr 2 przedstawia przekrój całego wkładu. W górnej części obrazu widać, jak cienka jest warstwa nanowłókien w porównaniu z resztą papierowego wkładu - około 1/3000 grubości. Trudno uwierzyć, że coś tak małego może mieć tak duże znaczenie w filtracji powietrza.

|

|

| Obraz 1 Widok z góry na warstwę Nanowłókien | Obraz 2 Widok z boku, Nanowłókna na wkładzie papierowym 80/20 |

Przez dziesiątki lat w branży filtracji powietrza filtry i systemy filtrujące były projektowane w taki sposób, aby wysoką skuteczność można było osiągnąć dopiero po kilku godzinach lub tygodniach pracy. W momencie uruchomienia systemu z nowymi filtrami, filtry musiały najpierw ulec zabrudzeniu, zanim osiągnęły oczekiwaną wydajność. Ponieważ zanieczyszczenia utknęły w głębi włókien filtracyjnych i utworzyły cienką warstwę na powierzchni filtra, pierwsze pyły pozostają tam przez cały okres eksploatacji filtra. Jest to tzw. placek kurzu. Nawet najsilniejsze czyszczenie impulsowe nie usuwa tej początkowej, drobnej warstwy kurzu. Jest to tzw. filtracja wgłębna i w wielu systemach wykorzystujących tradycyjne wkłady filtrujące wydajność systemu jest dyktowana przez tę warstwę pyłów obciążających powierzchnię.

Filtracja powierzchniowa polega na tym, że powierzchnia materiału filtracyjnego nie pozwala na wnikanie pyłów w głąb materiału filtracyjnego. Pyły są zatrzymywane na powierzchni, mogą się na niej gromadzić, a kiedy przychodzi czas na czyszczenie filtra sprężonym powietrzem, prawie cały pył jest usuwany. Technologia obciążania powierzchniowego istnieje od dziesięcioleci, nawet w przypadku wychwytywania bardzo drobnych cząstek dymu i oparów powstających przy cięciu metali, jednak zazwyczaj wymagało to pokrycia filtra materiałem takim jak pokruszony wapień lub ziemia okrzemkowa jako wstępna powłoka. W niektórych zastosowaniach powłoka ta musi być uzupełniana w miarę procesu oczyszczania, a w niektórych przypadkach musi być nakładana w sposób ciągły, aby zapewnić wysoki poziom skuteczności i wydłużyć żywotność filtra.

Korzyści wynikających z powierzchniowego obciążenia zebranego pyłu jest wiele. Wykorzystanie nanowłókien do powierzchniowego obciążenia pyłami może być najlepszym rozwiązaniem w procesie odpylania. (?)

W zależności od potrzeb zakładu, rodzaju pyłów i innych zmiennych dotyczących zastosowania, a także od tego, czy potrzebny jest nowy system, czy tylko modernizacja starszego, filtry wykorzystujące najnowszą technologię Nanowłókien prawdopodobnie przyniosą wymierne korzyści operacyjne i konserwacyjne w postaci niższych kosztów eksploatacji.

W nowym systemie filtrującym MCP firmy Nederman, jak również w większości podobnych systemów dostępnych na rynku, stosowane są filtry kartridżowe. Wkłady z mieszanki papieru (typ 175) od dawna stanowią standardowy element naszych systemów odpylania, ale obecnie zastępuje je nowy wkład typu 178 - z mieszanki papieru z nanowłóknami. Wyposażony w Nanowłókna wkład typu 178 może być stosowany w wielu różnych systemach i urządzeniach, takich jak stacjonarne systemy filtracyjne firmy Nederman do odpylania i usuwania oparów MCP, FMC, LCP, MJC, MJC Mini i SiloSafe, a także nasze mobilne filtry i odciągi oparów FilterBox i FIlterCart.

W przyszłości będziemy prawdopodobnie świadkami dalszego rozwoju filtrów z Nanowłóknami, które będą miały jeszcze cieńsze włókna niż obecnie. Pozwoliłoby to na jeszcze lepsze wykorzystanie powierzchni, łatwiejsze czyszczenie i większą skuteczność zbierania cząstek. Pozostań w kontakcie z firmą Nederman, aby dowiedzieć się z pierwszej ręki, kiedy te przyszłe ulepszenia będą dostępne i jakie inne usprawnienia technologiczne mogą być korzystne dla Twojego zakładu.

Jeśli masz jakiekolwiek pytania dotyczące nanowłóknistych materiałów filtracyjnych i pracy firmy Nederman w tej dziedzinie, skontaktuj się z nami. W Centrum wiedzy firmy Nederman znajdziesz również wiele innych artykułów dotyczących takich dziedzin, jak filtracja pyłów łatwopalnych, zautomatyzowane odciąganie oparów spawalniczych, odciąganie pyłów i oparów pochodzących z druku 3D.

Posiadamy bogate doświadczenie w zakresie różnorodnych wyzwań w przemyśle, a nasi Eksperci są kompetentni, pomocni i profesjonalni. Z Nami możesz być pewny, że dbamy o Ciebie i Twoje potrzeby. Możesz się z Nami skontaktować w każdej sprawie, od drobnego pytania po te bardziej skomplikowane. Dziękujemy za zainteresowanie Firmą Nederman.

Skontaktuj się z nami